İplik bağlanmasının toleransı ve tespiti

Bu bölümün amacı ortak diş değiştirilebilirliğinin özelliklerini ve tolerans standartlarının uygulanmasını anlamaktır.Öğrenme gereksinimi, ortak ipliğin ana geometrik hatalarının değiştirilebilirlik üzerindeki etkisini anlamaktır;İplik hareketi çapı kavramını oluşturun;İplik toleransı bölgesinin dağılımını analiz ederek, ortak iplik toleransı ve uyumunun özelliklerine ve iplik doğruluğunun seçimine hakim olun;Makine vidasının yer değiştirme doğruluğunu etkileyen faktörleri anlayın.

İplik türü ve kullanım gereksinimleri

1, sıradan iplik

Genellikle sabitleme ipliği olarak adlandırılan bu iplik, esas olarak çeşitli mekanik parçaları bağlamak ve sabitlemek için kullanılır.Bu tip dişli bağlantının kullanımına yönelik gereksinimler vidalanabilirlik (takma ve sökme kolaylığı) ve bağlantının güvenilirliğidir.

2. Tahrik ipliği

Bu tip iplik genellikle hareket veya gücü iletmek için kullanılır.Dişli bağlantıların kullanılması, iletilen gücün güvenilirliğini veya iletilen yer değiştirmenin doğruluğunu gerektirir.

3. Sıkı iplik

Bu tip iplik, derzlerin sızdırmazlığı için kullanılır.İplik gereksinimlerinin kullanımı sıkıdır, su sızıntısı yoktur, hava sızıntısı yoktur ve yağ sızıntısı yoktur.

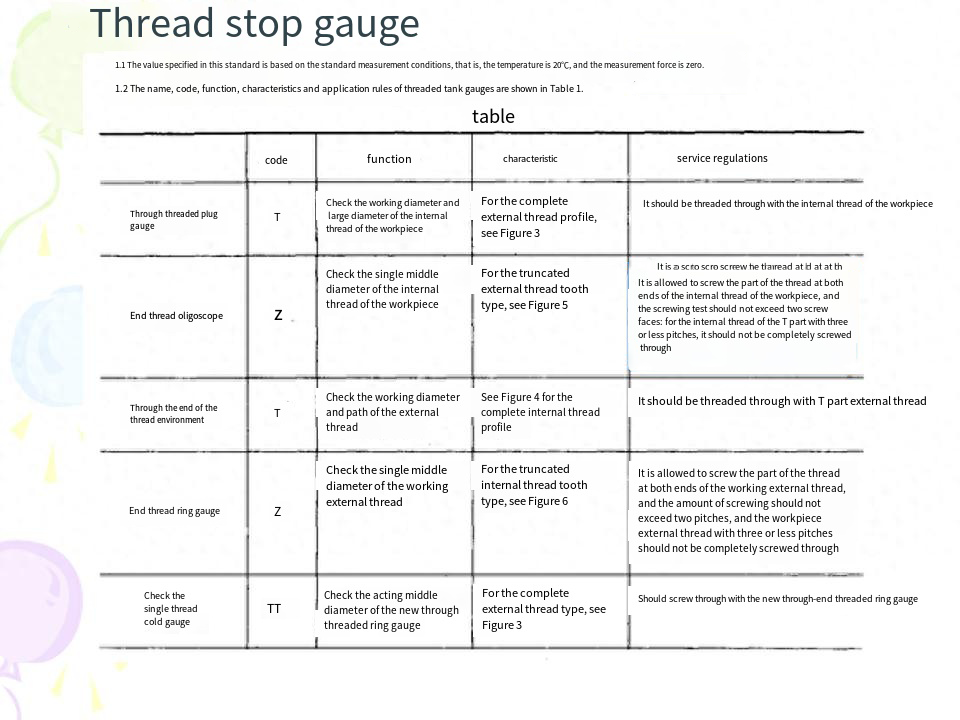

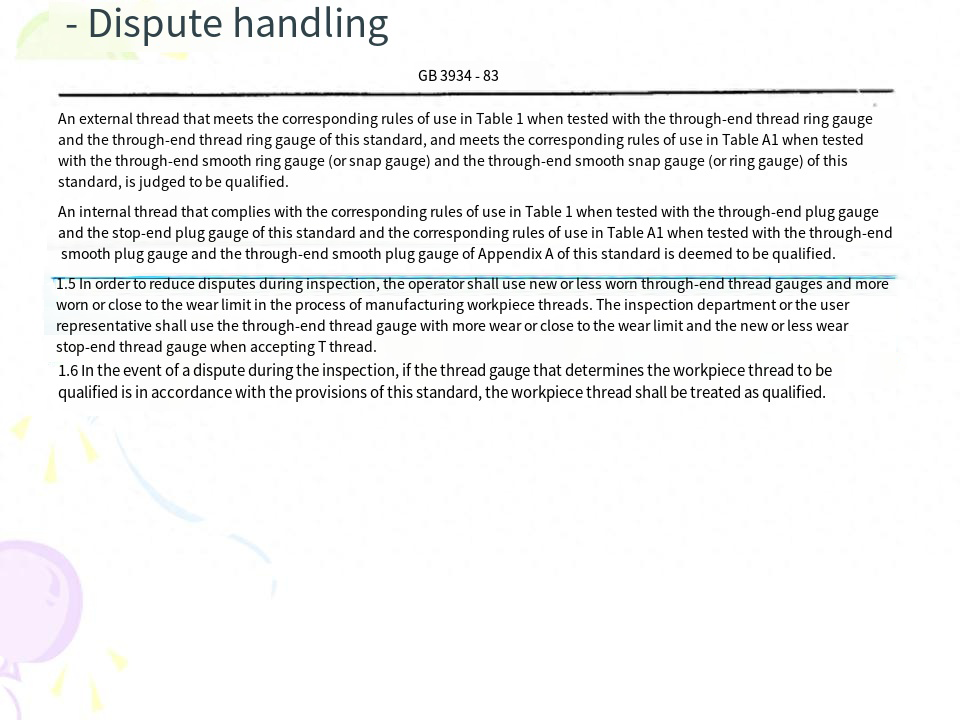

5. İplik ölçümü

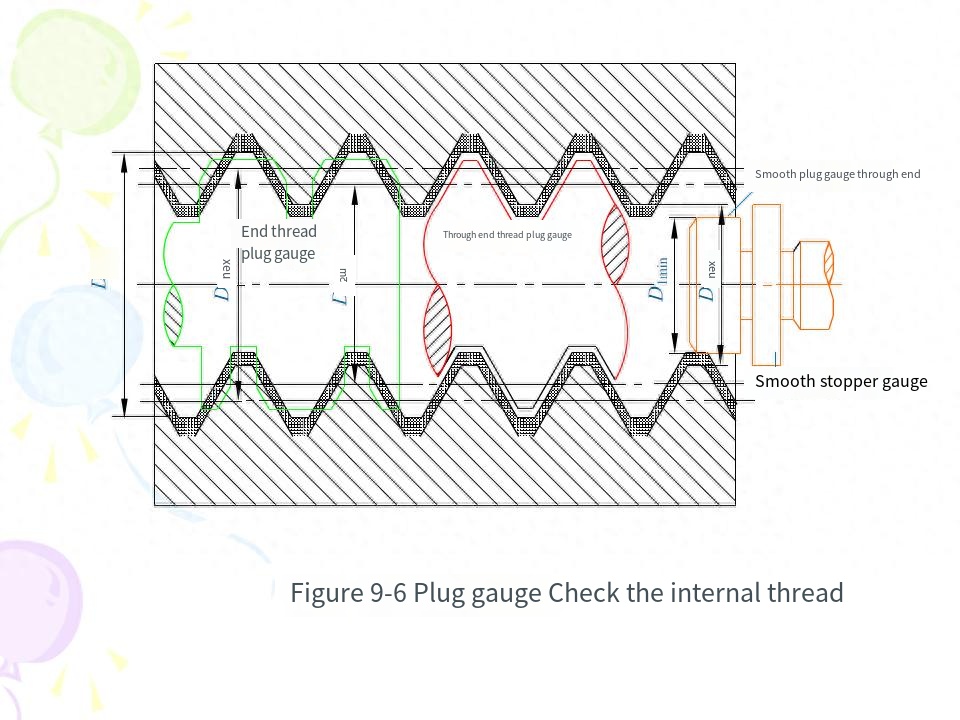

1. Kapsamlı ölçüm

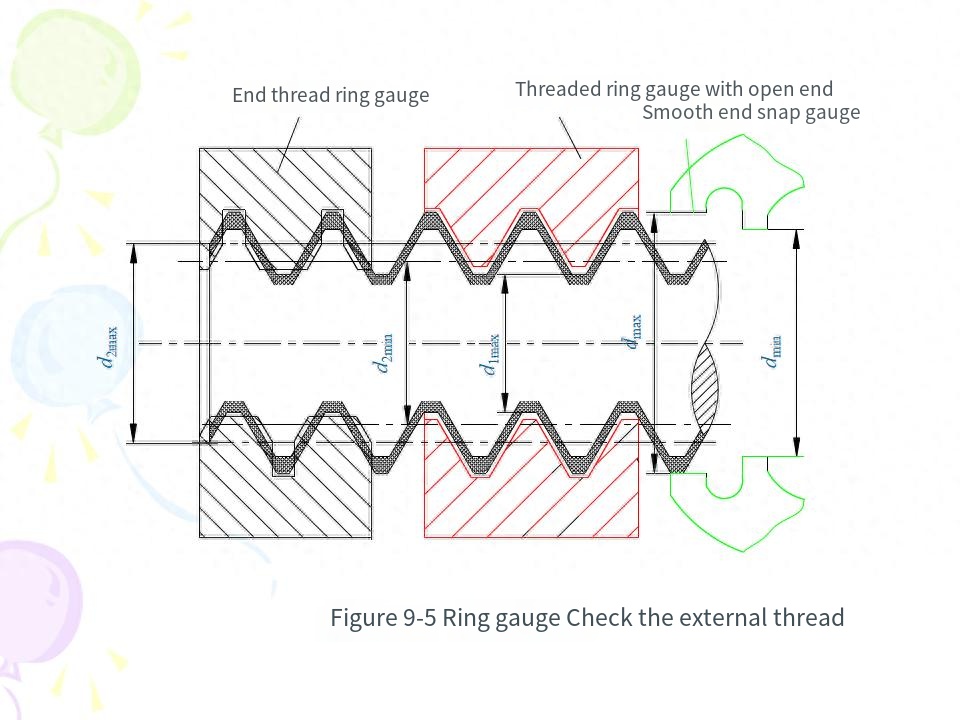

İplik göstergesiyle ipliğin kontrol edilmesi kapsamlı bir ölçümdür.Toplu üretimde, genel iplik kapsamlı ölçüm yöntemi kullanılır. Kapsamlı ölçüm, daha önce tanıtılan ipliğin çap yeterliliği kriterlerine (Taylor prensibi) göre iplik ölçer (kapsamlı limit ölçer) kullanılarak gerçekleştirilir. İplik göstergesi “geçiş göstergesi” ve “durdurma göstergesi” olarak bölünmüştür.Test sırasında, "geçiş göstergesi" iş parçasıyla başarılı bir şekilde vidalanabilir ve "durdurma göstergesi" vidalanamaz veya eksik vidalanamaz, bu durumda diş niteliklidir.Aksine, "geçiş göstergesi" döndürülemez, bu da somunun çok küçük olduğunu, cıvatanın çok büyük olduğunu ve dişin onarılması gerektiğini gösterir."Durdurma mastarı" iş parçasının içinden geçebiliyorsa bu, somunun çok büyük, cıvatanın çok küçük olduğu ve dişin atık ürün olduğu anlamına gelir.

2. Tek algılama

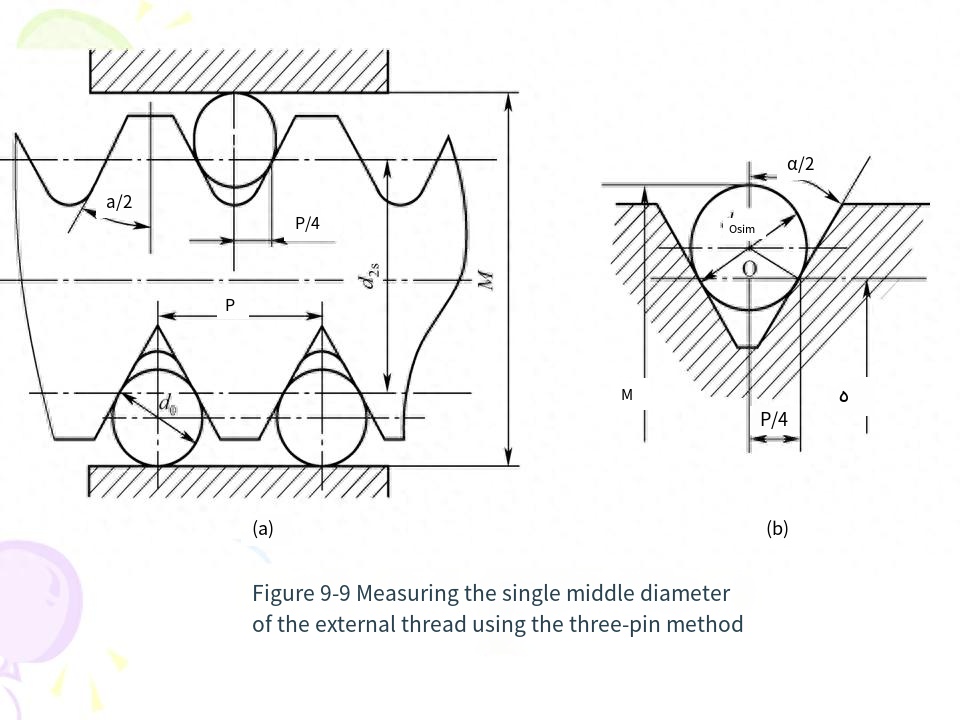

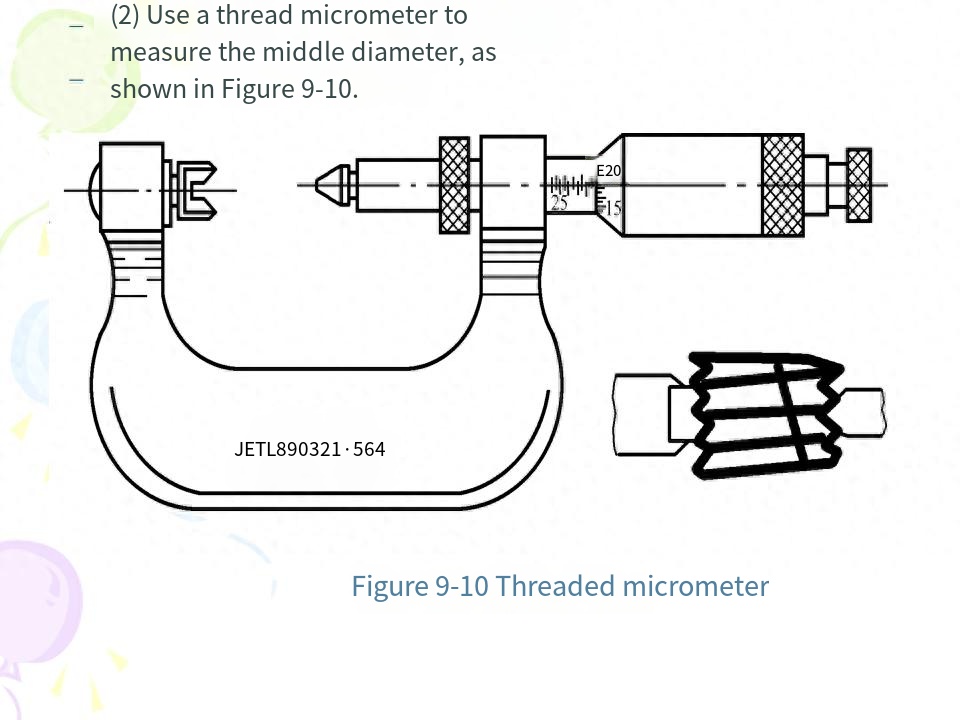

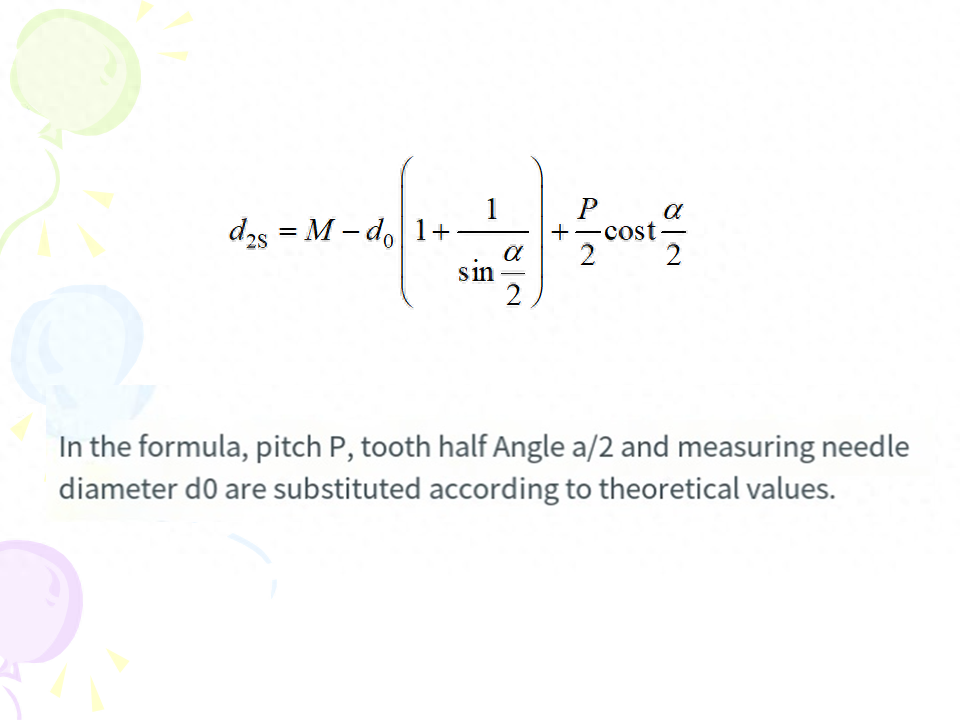

(1) Diş çapının üç pimli yöntemle ölçülmesi Üç pimli yöntem esas olarak hassas dış dişlerin (dişli tapa göstergeleri, kurşun vida dişleri vb.) tek orta çapını ölçmek için kullanılır.Ölçüm sırasında, ölçülen ipliğin oyuklarına sırasıyla aynı çapta üç hassas ölçüm iğnesi yerleştirin ve Şekil 9-9 (a)'da gösterildiği gibi iğne mesafesini (M) ölçmek için optik veya mekanik bir ölçüm cihazı kullanın.Ölçülen dişin bilinen P adımına ve diş tipinin a/2 yarım açısına göre, formüle basılarak ölçülen dişin tek orta çapı d2s hesaplanır.

2. Tek ölçüm

Büyük boyutlu sıradan dişler, hassas dişler ve tahrik dişleri için, bağlantının dönebilirliği ve güvenilirliğine ek olarak başka doğruluk ve işlevsel gereksinimler de vardır ve üretimde genellikle tek bir ölçüm kullanılır.

İpliğin tek ölçümü için birçok yöntem vardır; en tipik olanı, ipliğin çapını, adımını ve yarım açısını ölçmek için evrensel alet mikroskobunu kullanmaktır.Alet mikroskobu, ölçülen ipliğin profilini büyütmek ve ölçülen ipliğin görüntüsüne göre adımını, yarım açısını ve orta çapını ölçmek için kullanılır, bu nedenle yönteme görüntü yöntemi de denir.

Gerçek üretimde, dış dişin orta çapını ölçmek için üç pimli ölçüm yöntemi kullanılır.Bu yöntem basit, yüksek ölçüm hassasiyetine sahip ve yaygın olarak kullanılan bir yöntemdir.

Kısa özet

1. Ortak konu

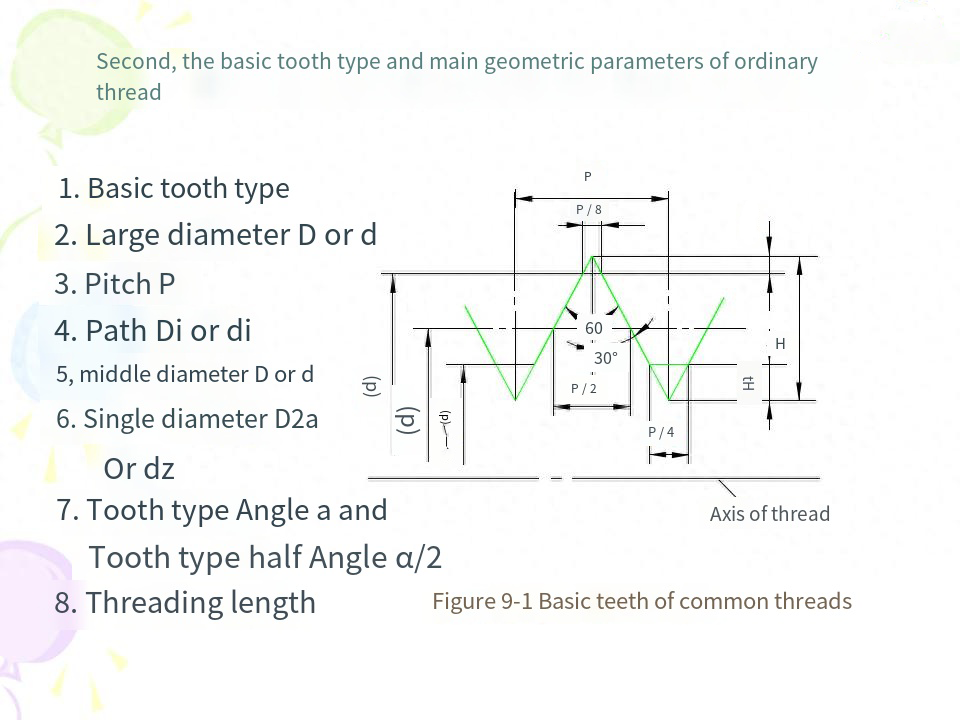

(1) Sıradan dişlerin ana terimleri ve geometrik parametreleri şunlardır: temel diş tipi, büyük çap (D, d), küçük çap (D1, d1), orta çap (D2, d2), aktif orta çap, tek orta çap ( D2a, d2a) gerçek orta çap, hatve (P), diş tipi Açı (a) ve diş tipi yarım Açı (a/2) ve vida uzunluğu.

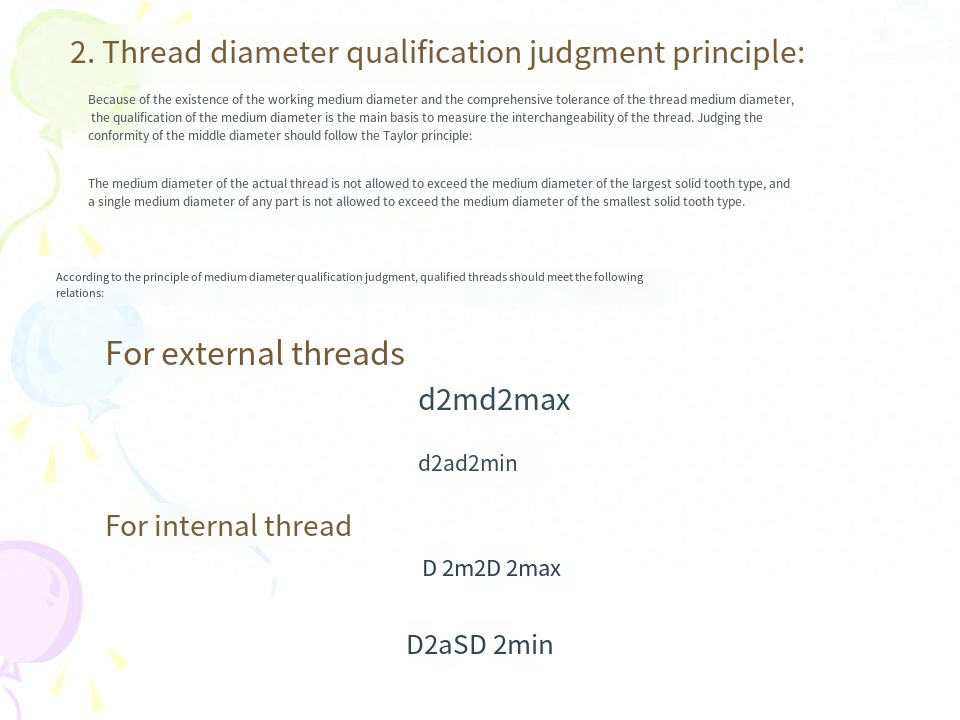

(2) Eylemin orta çapı kavramı ve orta çapın yeterlilik koşulları

Aktif ortam çapının boyutu dönebilirliği etkiler ve gerçek ortam çapının boyutu ise bağlantının güvenilirliğini etkiler.Ortam çapının nitelikli olup olmadığı Taylor ilkesine uygun olmalıdır ve hem gerçek ortam çapı hem de aktif ortam çapı, orta çapın tolerans bölgesi içinde kontrol edilir.

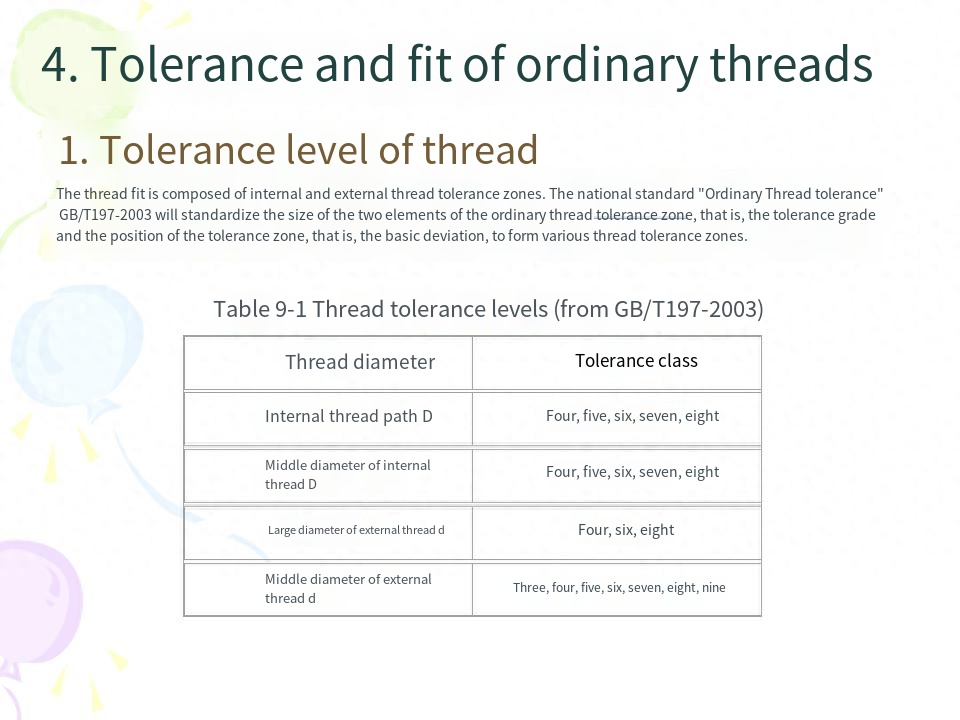

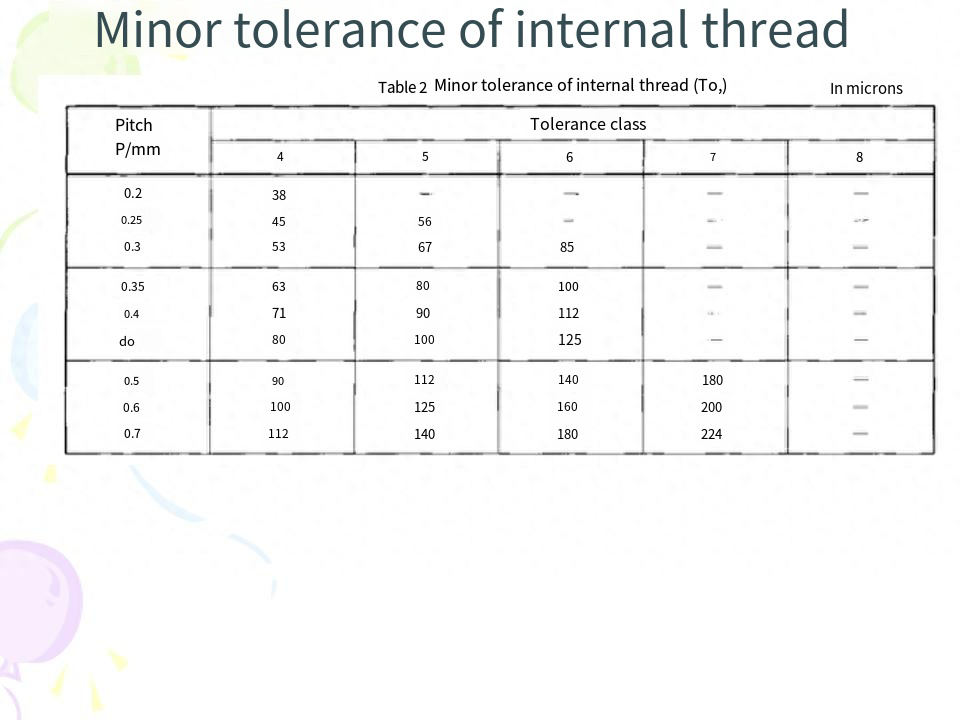

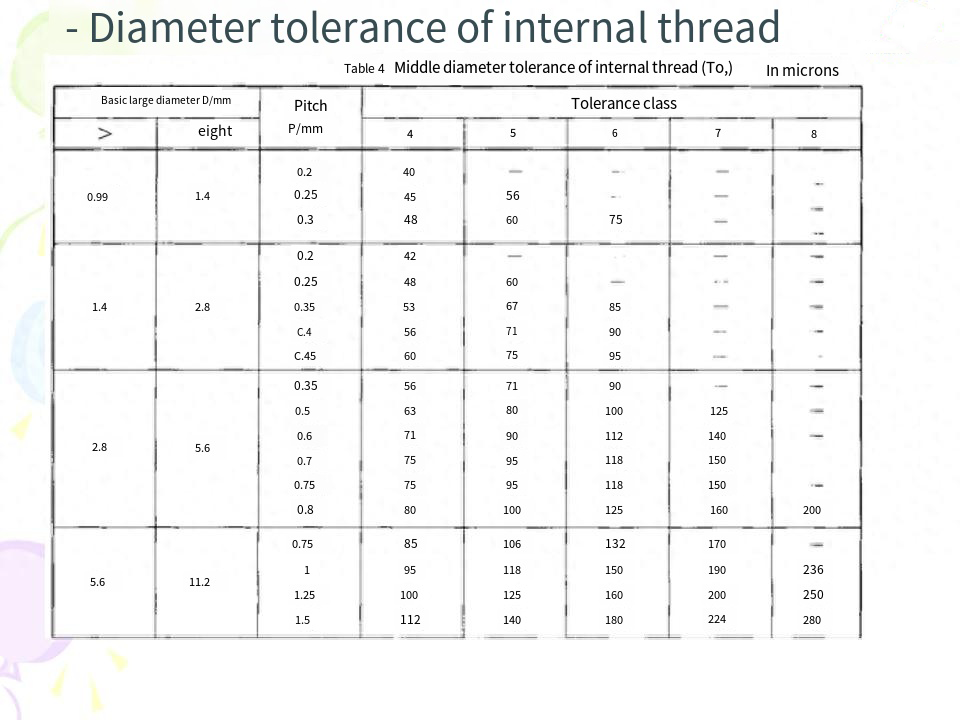

(3) Ortak diş toleransı seviyesi Diş toleransı standardında d, d2 ve D1, D2 toleransları belirtilir.İlgili tolerans seviyeleri Tablo 9-1'de gösterilmektedir.Hatve ve diş tipi için herhangi bir tolerans belirtilmemiştir (orta çap tolerans bölgesi tarafından kontrol edilir) ve dış dişin küçük çapı d ve iç dişin büyük çapı D için herhangi bir tolerans belirtilmemiştir.

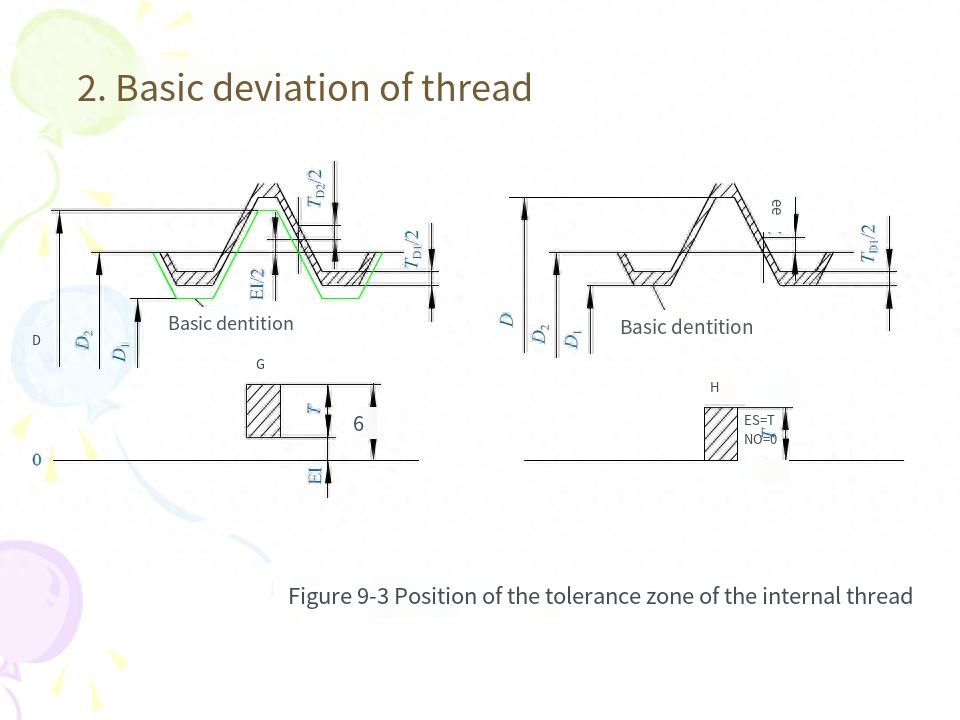

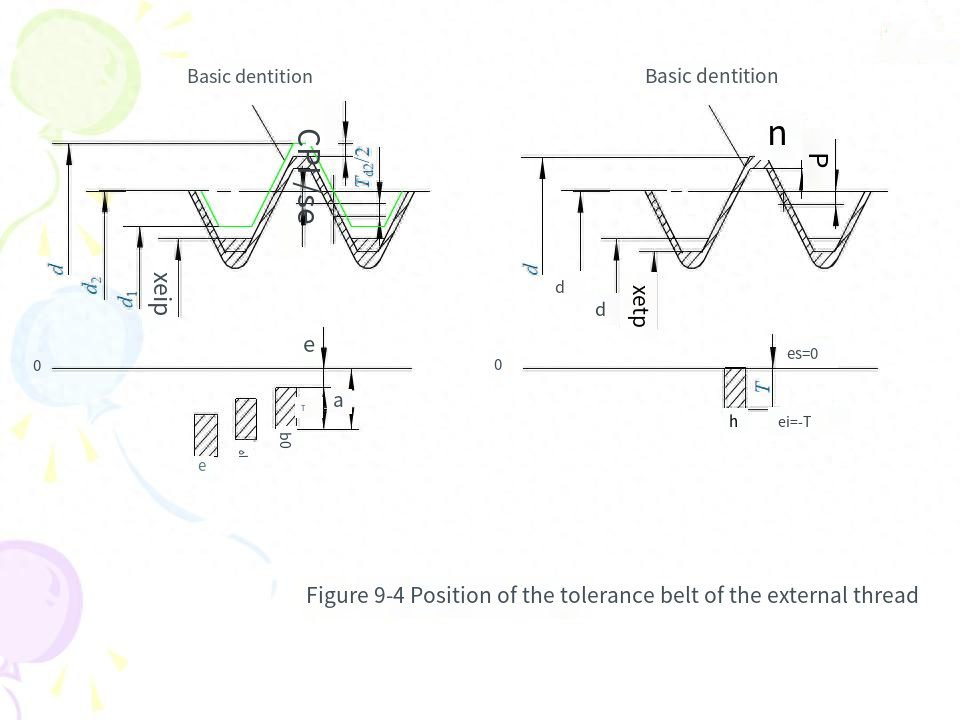

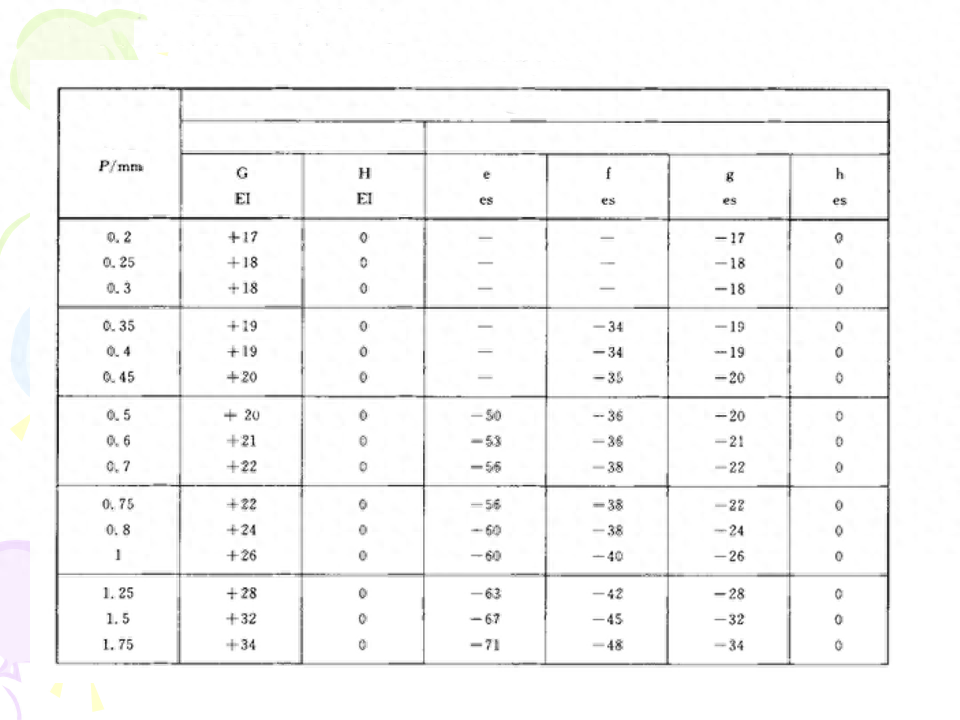

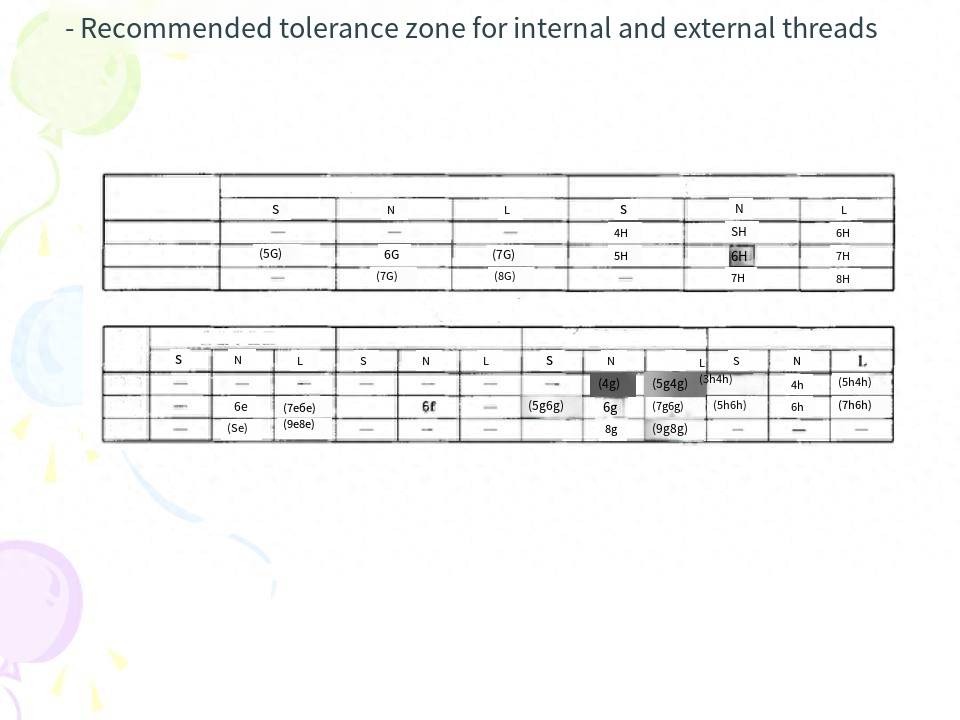

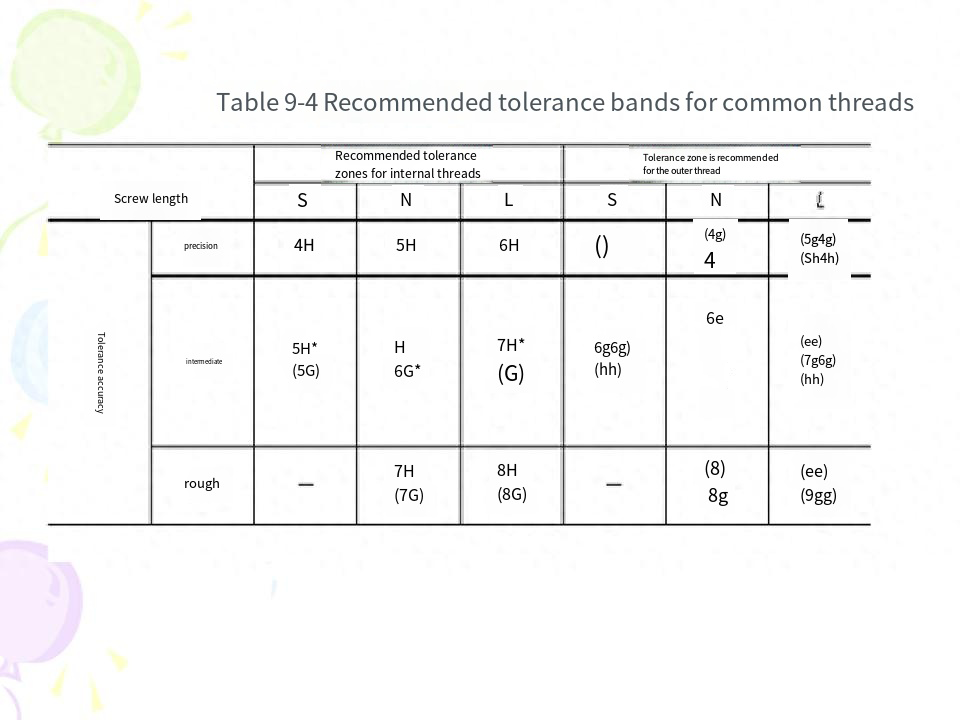

(4) Temel sapma Dış dişler için temel sapma üst sapmadır (es), e, f, g, h dört çeşit vardır;İç dişler için temel sapma, alt sapmadır (El), iki tür G ve H vardır. Tolerans derecesi ve temel sapma, diş tolerans bölgesini oluşturur.Ulusal standart, Tablo 9-4'te gösterildiği gibi ortak tolerans bölgesini belirtir.Genel olarak tabloda belirtilen tercih edilen tolerans bölgesi mümkün olduğunca seçilmelidir.Tolerans bölgelerinin seçimi bu bölümde anlatılmaktadır.

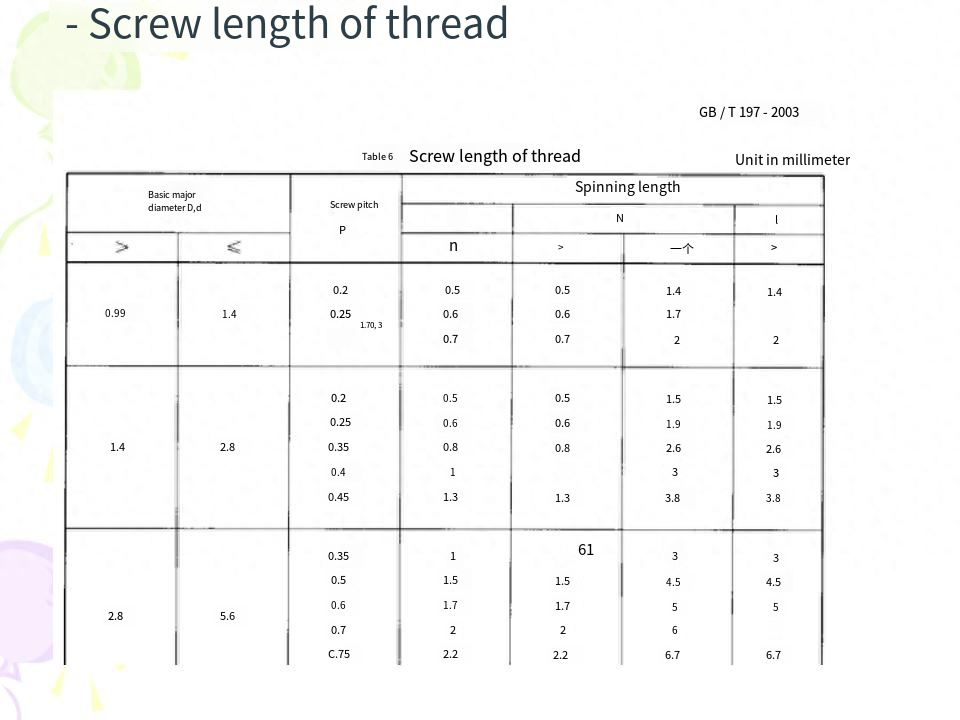

(5) Vida uzunluğu ve hassaslık derecesi

Vida vida uzunluğu üç türe ayrılmıştır: sırasıyla S, N ve L kodlarıyla gösterilen kısa, orta ve uzun.Değerler Tablo 9-5'te gösterilmektedir

Dişin tolerans seviyesi sabitlendiğinde, vida uzunluğu ne kadar uzun olursa kümülatif hatve sapması ve diş yarı açısı sapması o kadar yüksek olabilir.Bu nedenle, tolerans seviyesine ve vidanın uzunluğuna göre dişin üç hassasiyet seviyesi vardır: hassas, orta ve kaba.Her bir hassasiyet seviyesinin uygulanması bu bölümde anlatılmaktadır.Aynı doğruluk düzeyinde, eğirme uzunluğunun artmasıyla ipliğin tolerans düzeyi azaltılmalıdır (bkz. Tablo 9-4).

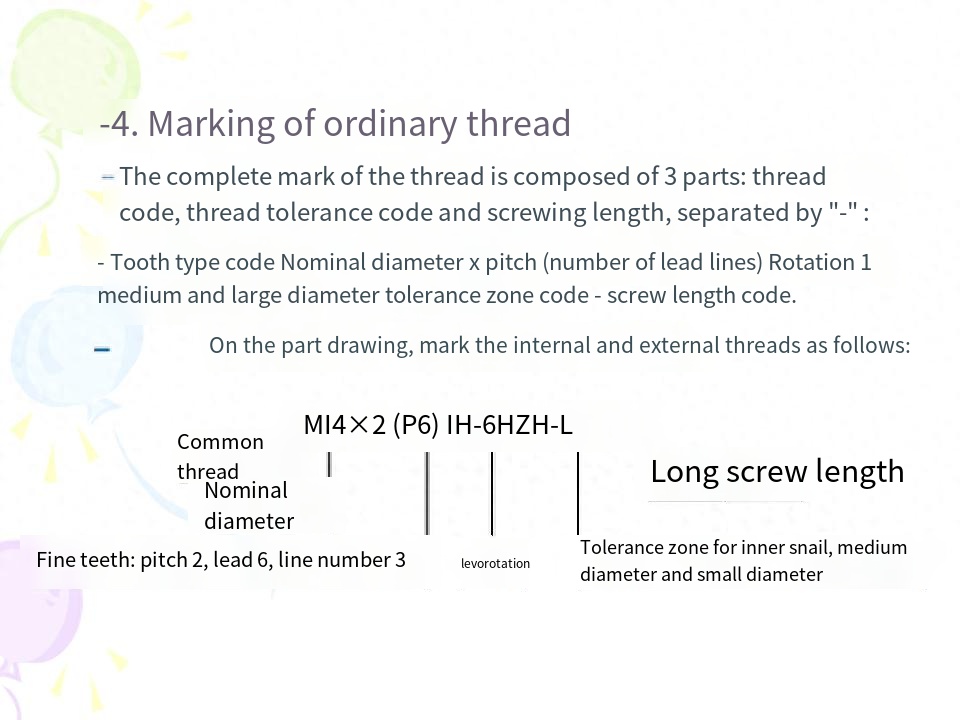

(6) Çizimdeki ipliklerin işaretlenmesi bu bölümün ilgili içeriğinde gösterilmiştir.

(7) İş parçacıklarının tespiti, kapsamlı tespit ve tekli tespit olarak ikiye ayrılır.

Gönderim zamanı: Eylül-20-2023