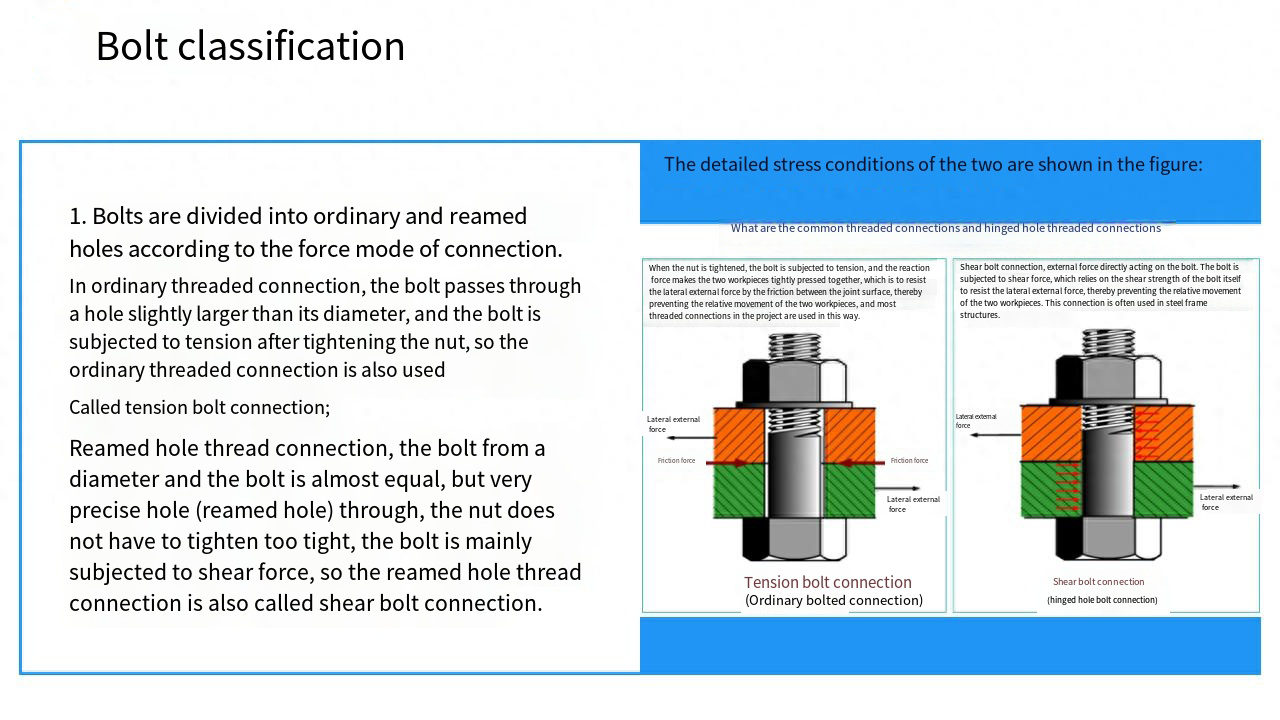

Sıradan dişli ve raybalı delik dişi değil, sıradan cıvata ve raybalı delik cıvatası söylenemez, çünkü ikisinin dişli kısmı aynıdır, fark çubuğun dişsiz kısmının olmasıdır.Diş kısmı aynı olduğundan eksenel kuvvet aynıdır.Sıradan cıvatanın düz çubuk kısmı ile delik arasında bir boşluk vardır ve enine kuvvet yalnızca cıvata sıkıldığında temas yüzeyindeki sürtünme noktasıdır (tabii ki gerçekten kesmeyi düşünüyorsanız, enine kuvvet aslında cıvatanın kesme dayanımıdır).Raybalanmış delik cıvatasının deliğe uyumu toleranstır ve enine kuvvet, raybalanmış delik cıvatasının kesme mukavemetidir.

Dikkat

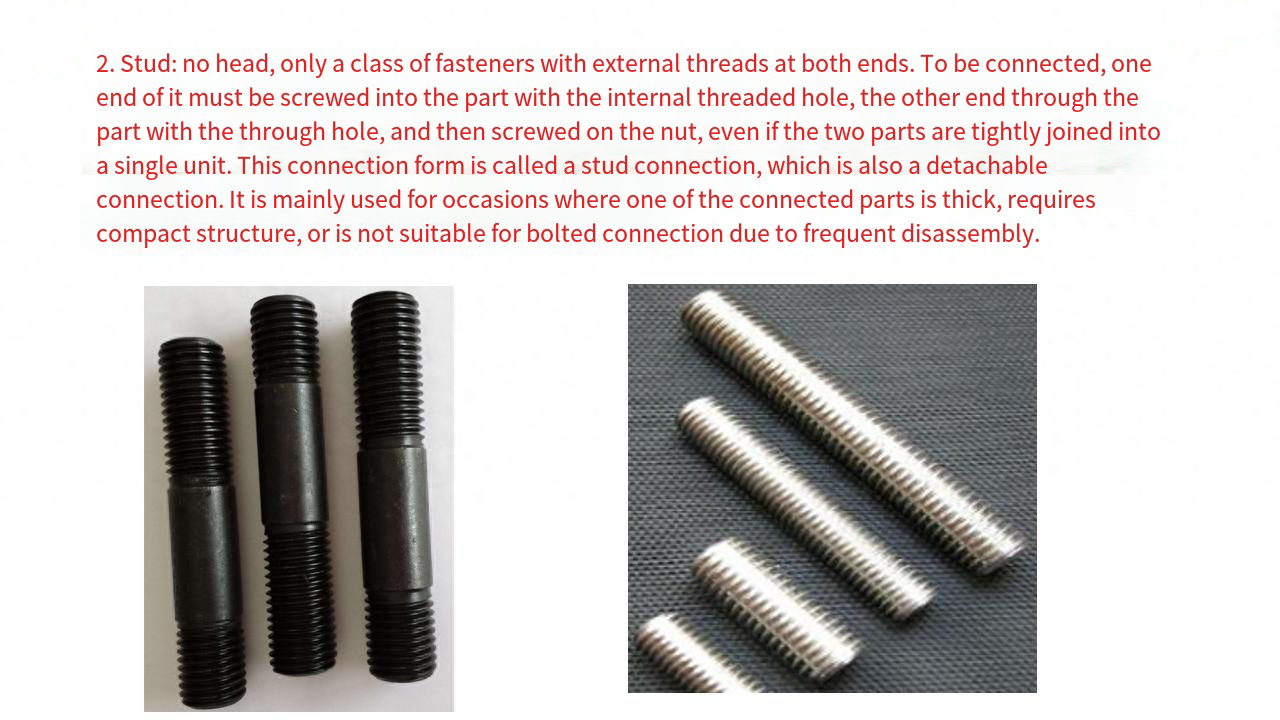

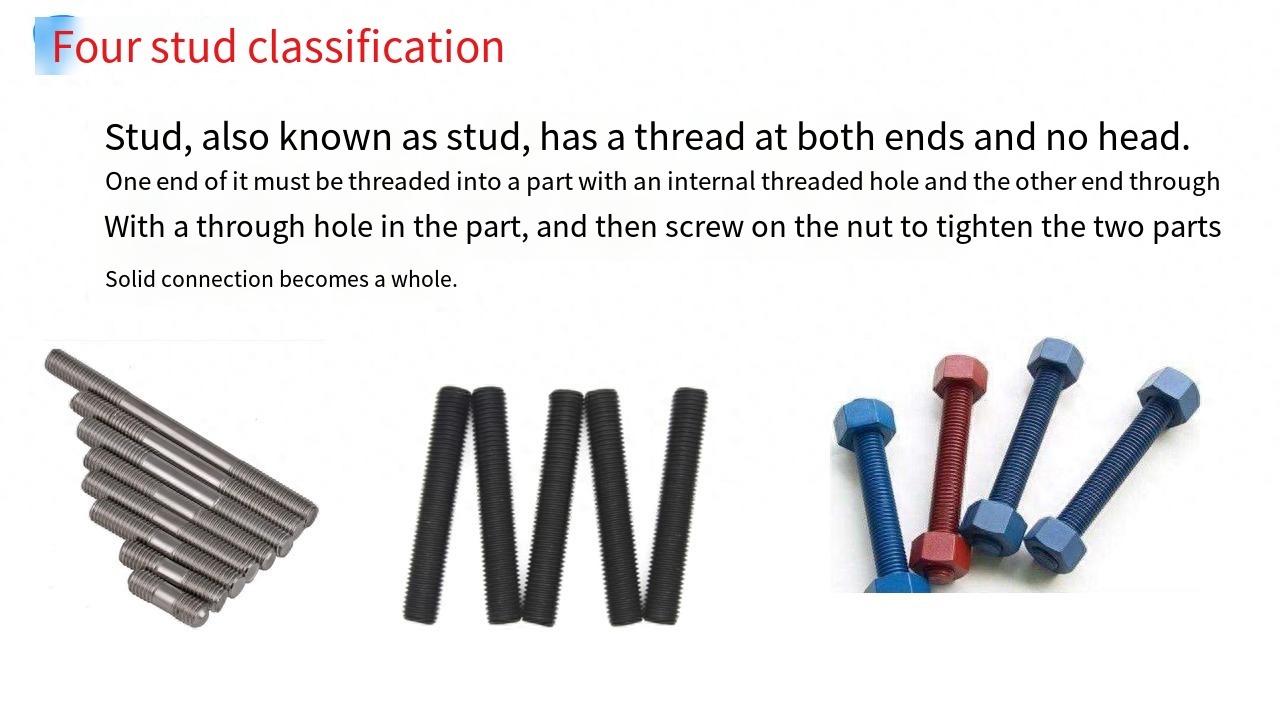

bm=1d çift saplama genellikle çelik bağlantılı iki parça arasındaki bağlantı için kullanılır;GB/T897-1988 “Çift uçlu saplama bm=1d” (bm vida ucu adı verilen vida deliğinin ucunu ifade eder, bm uzunluğu vidalanacak parçanın malzemesi ile ilgilidir: çelik için bm=1d ve bronz; burada d, ipliğin dış çapını ve büyük çapı ifade eder.)

bm=1.25d ve bm=1.5d çift saplama genellikle dökme demir konnektör ile çelik konnektör arasındaki bağlantı için kullanılır;GB898-1988 “Çift saplama bm= 1.25d”, GB899-1988 “Çift saplama bm=1.5d”.

bm =2d çift saplama genellikle alüminyum alaşımlı konnektör ile çelik konnektör arasındaki bağlantı için kullanılır.İlk konektörde dahili bir dişli delik bulunur ve ikincisinde bir geçiş deliği bulunur.GB/T900-1988 “Çift saplama bm =2d”.

Eşit uzunluktaki çift uçlu saplamanın her iki ucundaki dişler, açık deliklere sahip iki bağlantılı parça için somunlar ve pullarla eşleştirilmelidir. GB/T901-1988 “Eşit uzunlukta çift saplama Sınıf B”, GB/T953-1988 “Eşit uzunlukta çift saplama Sınıf C”.Kaynak saplamasının bir ucu bağlanan parçanın yüzeyine kaynaklanır, diğer ucu (dişli uç) bir geçiş deliği ile bağlanan parçanın içinden geçer ve ardından rondela takılıp somun vidalanır, böylece birbirine bağlı iki parçanın bir bütün olarak birbirine bağlanması.GB/T902.1 "Manuel kaynak için kaynak saplaması", GB/T902.2 "Ark saplama kaynağı için kaynak saplaması", GB/T902.3 "Enerji depolama kaynağı için kaynak saplaması", GB/T902.4 "Ark saplaması kaynağı için kaynak saplaması" kısa süreli saplama kaynağı”.

Dikkat:

Çift iplikte (GB/T897-900) kullanılan iplik genellikle kaba sıradan iplik olup, ihtiyaca göre ince sıradan iplik veya geçiş fit ipliği de kullanılabilir (GB1167/T-1996'ya göre "geçiş fit ipliği) ”).Eşit uzunlukta çift başlı saplama -B sınıfı, ihtiyaca göre 30Cr, 40Cr, 30CrMnSi, 35CrMoA40MnA veya 40B malzeme imalatı yapılabilir, performansı arz ve talep tarafları arasındaki anlaşmaya göredir. Kaynak saplaması malzemesi kimyasal bileşimi, GB/T3098'e göre .1-2010 hükümleri, ancak maksimum karbon içeriği %0,20'den fazla olmamalı ve otomat çeliğinden yapılmamalıdır.

6. Sertlik: Malzemenin yüzeyine bastırılan yerel sert cisimlere karşı direnç gösterme yeteneği, metal malzemelerin yumuşaklık ve sertlik derecesini ölçen bir performans göstergesidir.Test aracı-sertlik testi (Brinell, Rockwell, Vickers) Numune hazırlama gereksinimleri: Numunenin iki ucu paraleldir, yüzey düzdür ve yağ veya okside izin verilmez

Test ortamı 10~35°

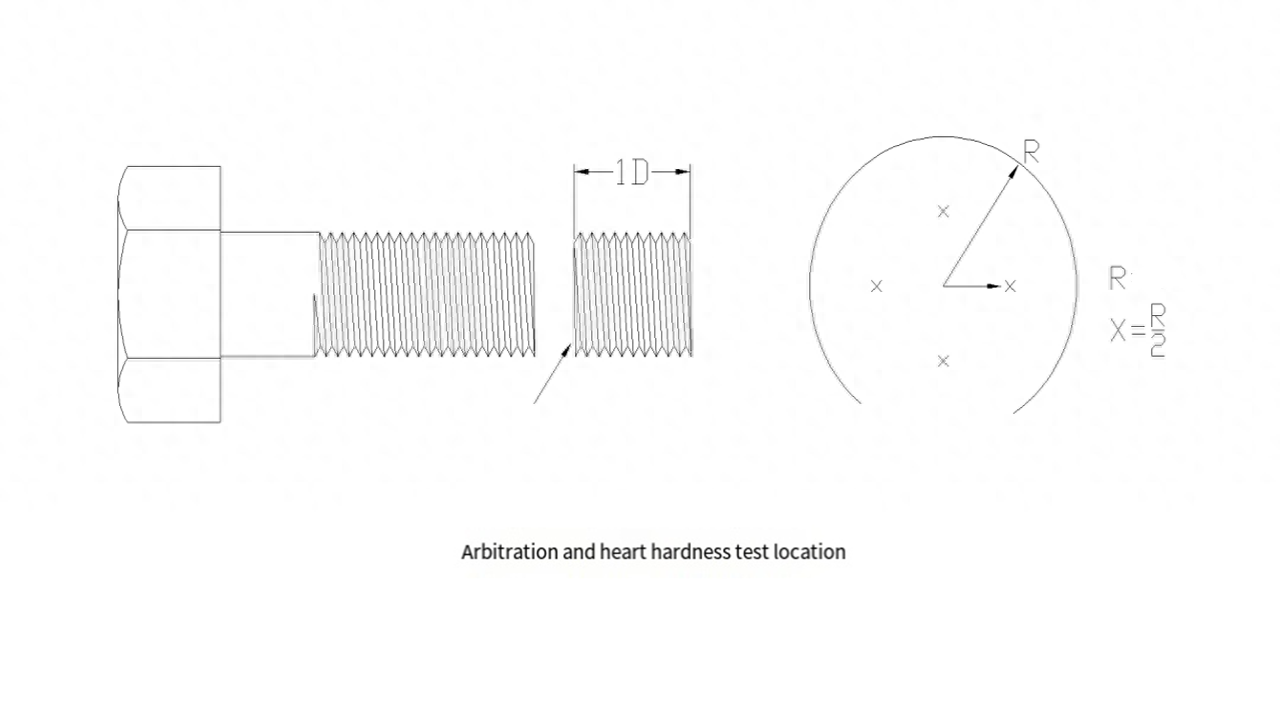

Cıvata sertliğinin tespitinde, cıvatalara ısıl işlem yapılmaz, sadece yüzey sertliğinin hat üzerindeki nitelikli açı dahilinde yapılması gerekir.Isıl işlem civatası ise uç kısmında bir çaptaki yüzey sertliğini kesmek gerekir.Test konumu şekilde gösterilmiştir.Sertlik testi yüzeyde 1/2R'dedir ve sertlik standardı karşılar.

Cıvata sertliğinin bir yüzeyi ve bir göbeği vardır, yüzey, yüzeydeki pası vb. çıkardıktan sonra Vickers veya yüzey Rockwell sertliğinin kullanımını ifade eder. Çekirdek, yüzeydeki ve göbeğindeki kafanın 1/2 çapındaki uzun kısmının çıkarılmasında olmalıdır. Sertlik oynamak için 1/2 yer, iki sertlik arasındaki fark 30HV'yi aşamaz, yüzey 30HV'den yüksektir, bu yüzeyin karbürlenmesine izin verilmediğini gösterir, Yüzey 30HV'den düşükse, yüzeyin karbondan arındırıldığı anlamına gelir ve buna izin verilmiyor.

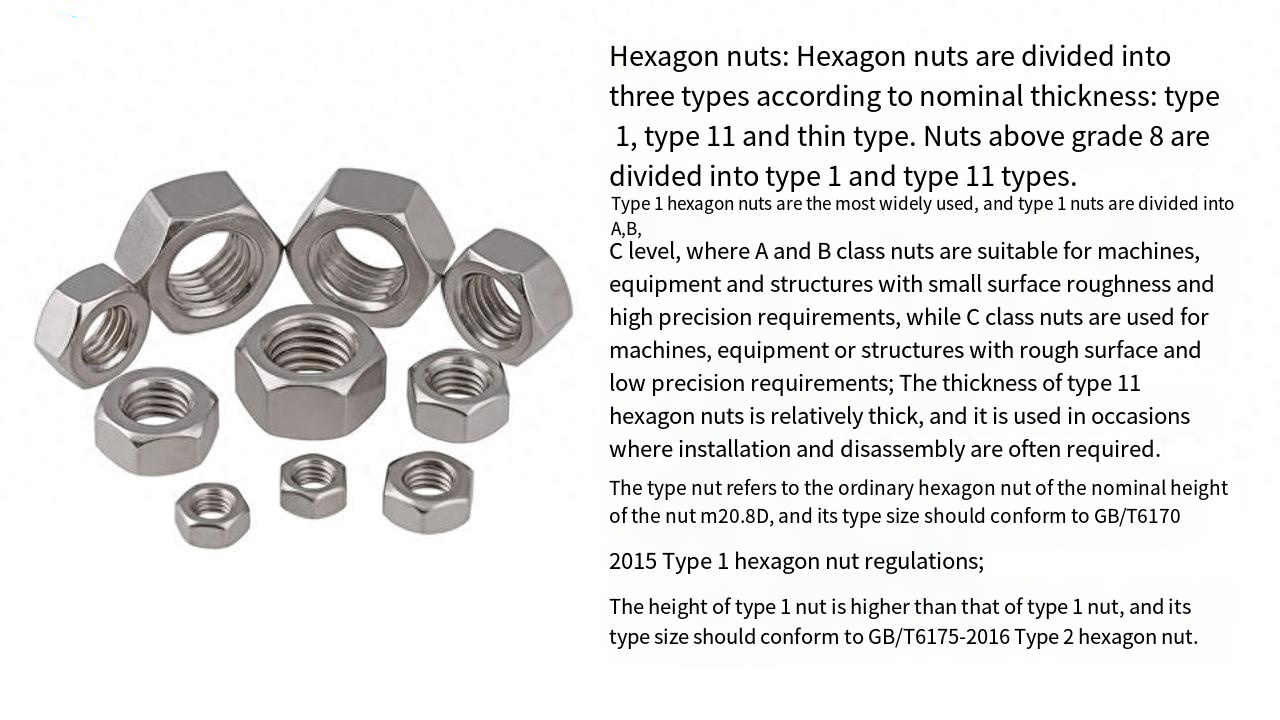

Genel 8 dereceli somun ısıl işlem görecektir, ancak ısıl işlem yapılmaz, sıradan 8 dereceli somun genellikle 35 çelikten yapılır, sertlik testi de belirtilir, genel yüzey gerekli değildir, ısıl işlem üreticisi ısıl işlem sonrası sertliği test eder, metrik somun genellikle kalbinin sertliğini test etmek için ortasından kırılır, inç somun genellikle yüzlerden birinde kırılır (yani bir yüzeyde iki bıçak kesilir), sertliği test eder bir yüzeyin bölümünün ortasında ve küçük somunlar genellikle bölümden aşınmış 0.2~0.3mm'den sonra sertliği test edin.4.6~6.8 cıvataların ısıl işleme ihtiyacı yoktur;Yüksek somun tip 2 için braketlidir.

Ulusal standart GB3098.1 ve ulusal standart GB3098.3, tahkim sertliğinin parçanın kesitinin 1/2 yarıçapında ölçülmesini şart koşar.Kabul sırasında herhangi bir anlaşmazlık olması durumunda tahkim testi olarak Vickers sertliği kullanılacaktır. Her numune için en az 3 okuma yapılmalıdır.

Tahkim testi yeri: Tahkim amacıyla alıcı ve satıcı arasındaki test sonuçları raporlanırken, sertlik testi, kesme yüzeyinin yarıçapının, testin ucundan bir çap uzaktaki merkezi noktasında (r/2) ölçülecektir. cıvata veya saplama.Ürün boyutu izin veriyorsa bu cıvata veya saplamanın ucunda 4 okuma yapın.Daha küçük çaplı ürünler, yukarıdaki kesme yüzeyine karşılık gelen cıvata başı terminalinin paralel yüzey alanı kullanılarak da test edilebilir.Rutin test için, yüzeyin uygun şekilde çıkarılmasından sonra cıvataların, vidaların veya saplamaların sertliği baş, kuyruk veya sapta test edilebilir.

Tüm aşamalar için, test değeri üst sertlik sınırını aşarsa, numune, numunenin ucundan nominal çaptaki pozisyondan çıkarılmalı ve numunenin merkezi ve numunenin orta noktasındaki diş yolu kullanılmalıdır. Testte tekrar test değeri sertliğin üst sınırını aşmamalı, şüphe durumunda Vickers sertliği (HV) karar olarak kabul edilmelidir.Yüzey sertliği testi, ürünün ucuna veya altıgenin kenarına yerleştirilebilir ve testin tekrarlanabilirliğini ve numune yüzeyinin gerçek durumunu sağlamak için test konumu minimum düzeyde taşlanmalı veya cilalanmalıdır.Yüzey sertliği testinin tahkim testinde HV0.3 kullanılır.HV0.3 ile test edilen yüzey sertliği, yine HVo.3 ile test edilen çekirdek sertlik test değeri ile karşılaştırılmalı ve aradaki fark 30 HV sertlik değerini aşmamalıdır.Yüzey sertliği çekirdek sertliğinden büyük 30 HV sertlik değeri numunenin karbürlendiğini gösterir.8.8 ila 12.9 dereceli ürünler için, yüzey sertliği ile çekirdek sertliği arasındaki fark, ürünün yüzeyinde karbürleme olup olmadığını belirlemek için kullanılabilir.Ürünün sertliği teorik çekme mukavemeti ile doğrudan ilişkili değildir.Maksimum sertlik değerinin belirlenmesinde üst dayanım sınırı dikkate alınmaz.

Not: Sertlik değeri artışındaki değişimin ısıl işlem karbürleme veya soğuk işlemden kaynaklandığı unutulmamalıdır.

Gönderim zamanı: Eylül-23-2023